Цилиндры для электромобиля

Суперконденсаторы традиционно выполняются в виде цилиндра, где под прочной оболочкой находится плотный рулон, скрученный из трёх лент (электродов в виде фольги, покрытой специальными материалами для увеличения площади поверхности, и сепаратора). Похожим образом устроены цилиндрические ионолитиевые элементы.

Ляссе уже не в моде

Для снятия мощности к свёрнутой в рулон электродной ленте прикрепляют полоски из фольги, по форме напоминающие ленточные книжные вкладки (англ. tabs), или ляссе. Ленточки, идущие от катодного и анодного электродов, присоединяют к соответствующим токосборникам. Увеличивая количество вкладок, можно минимизировать омическое и индуктивное сопротивление суперконденсатора и ионолитиевого элемента.

В последнее время специалисты заговорили о конструкции цилиндрического элемента без вкладок (tabless design), которая позволяет увеличить энергетическую плотность и снизить стоимость суперконденсаторов и ионолитиевых аккумуляторов. Её, в частности, использует компания Tesla на своих аккумуляторных гигафабриках, где производятся элементы типа 4680. В них вместо длинных ленточек имеются многочисленные короткие загнутые полоски, прижимаемые к токосборнику.

Выигрыш от перехода на новую конструкцию очевиден: теперь большая часть объёма ионолитиевого элемента может быть занята активным материалом, а пассивные токоведущие части занимают меньше места. Но не только это. По мере увеличения размеров и ёмкости цилиндрических элементов усугубляется проблема отвода тепла.

В аккумуляторной батарее элементы прижаты друг к другу боком, а потому тепло в основном отводится через торцы. И здесь кардинально помогает замена длинных вкладок на многочисленные полоски, плотно прижатые друг к другу.

Новая электрохимия

Американский аккумуляторный стартап Zeta Energy из Хьюстона также рассматривает цилиндрическую конструкцию без вкладок, но идёт дальше. Инноваторы поставили перед собой задачу получить плотность энергии 450 Вт·ч/кг (вместо доступных сегодня 250-300 Вт·ч/кг), после чего довести её до тысячи. Для достижения этой цели компания переработала и анод, и катод, а также создала материалы для их производства.

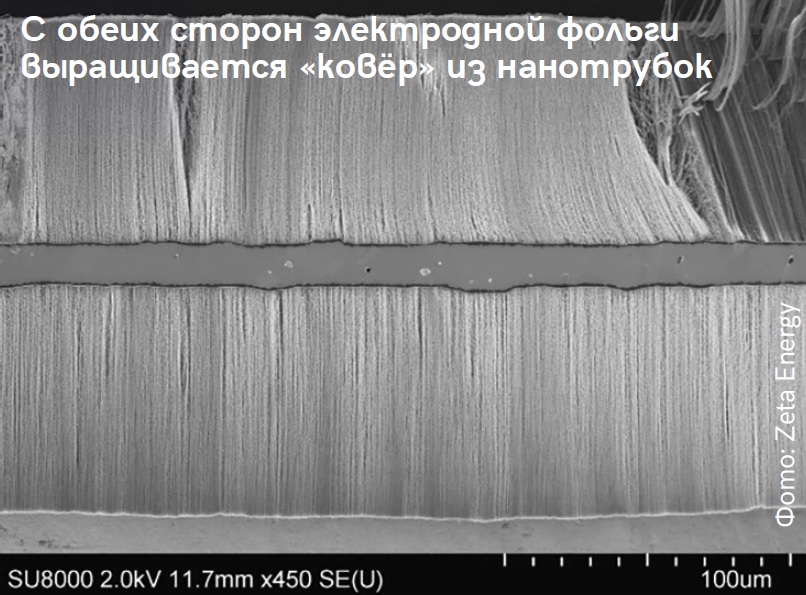

Zeta Energy разрабатывает серно-литиевый элемент с металлическим анодом, однако стоит сразу отметить, что это не просто металл. В аноде используются углеродные нанотрубки, выращенные на поверхности медной фольги методом осаждения из газовой фазы и покрытые литием. Под микроскопом это напоминает ворсистый ковёр, пропитанный сметаной.

Покрытые литием нанотрубки не просто обладают большой площадью поверхности, они не позволяют зарождаться дендритам, а также исключают ситуации, когда кусочки металлического лития отрываются от анода и потому выпадают из процесса накопления энергии, из-за чего ёмкость аккумулятора снижается. Технология быстрого выращивания нанотрубок с обеих сторон медной фольги уже создана и находится на стадии масштабирования для массового производства.

Электролит и разделительная мембрана у элемента Zeta Energy стандартные, доступные на рынке. При изготовлении катода используются недорогой полимер, сера (продукт нефтепереработки) и углеродные нанотрубки как проводящий элемент. Читатель, возможно, обратил внимание, что в этом перечне нет металлов. Сульфированный углерод получается в пиролизной камере. (В серийном производстве планируется использовать вращающуюся печь.)

По расчётам специалистов Zeta Energy, когда производство станет массовым (гигаватты в год), удельная себестоимость элементов не превысит пятидесяти долларов за киловатт-час ёмкости. Если компания достигнет расчётных целей, её аккумуляторы станут катализатором для ускоренного развития рынка электромобилей.

Безопасно и долговечно

В серно-литиевом элементе компании Zeta Energy не используется оксид лития, следовательно, не возникает опасности выделения кислорода. (Именно из-за этого эффекта тушение ионолитиевых аккумуляторов оказывается проблематичным.)

В прошлом ахиллесовой пятой серно-литиевых элементов был эффект челночного движения полисульфидов, который приводил к деградации анода и быстрому выходу аккумуляторов из строя. Многие разработчики аккумуляторов пытались подавить этот эффект или пассивировать полисульфиды тем или иным способом, а технологам из компании Zero Energy удалось полностью от них избавиться. Подтверждением тому стал чистый сепаратор в ячейке, отработавшей сотни циклов: на мембране не было ни малейших следов серы.

Согласно разработчикам, защита от дендритообразования организована в пограничном слое между твёрдым электролитом и материалом электрода. «Когда литий наносится на углеродные нанотрубки, создаётся устойчивый интерфейсный слой, не позволяющий возникать дендритам даже при очень высокой скорости заряда», - отметил руководитель компании Том Пилет.

Твёрдое слово

Надежда специалистов на аккумуляторы с твёрдым электролитом постепенно тает. Уже не первый год мы слышим, что такие аккумуляторы вот-вот пойдут в производство, но результата всё нет и нет. При ближайшем рассмотрении часто оказывается, что идёт игра словами: под «твёрдым» электролитом нередко понимается полутвёрдый полимер или густой гель. Так называемая «сухая ячейка» от компании Tesla действительно практически лишена жидкости, однако она тоже весьма далека от систем с твёрдым электролитом.

Возможно, затянувшаяся игра со словами происходит от стремления разработчиков представить свои новинки как неподверженные возгораниям, не вдаваясь в излишние детали. Потому что широкая публика знает химию лишь в объёме школьного курса и не способна вникнуть в тонкости, но любому человеку интуитивно понятно, что из элемента с твёрдым электролитом вытечь и загореться нечему. Тем не менее причины для опасений остаются. Сейчас мало какие аккумуляторы имеют в аноде металлический литий, но с появлением твёрдых электролитов таких аккумуляторов должно стать больше.

На пути к производству

Возвращаясь к разработкам Zeta Energy, отметим, что компания совмещает металлический литий с потенциально огнеопасным жидким электролитом, а потому вынуждена проводить со своими элементами самые строгие испытания на безопасность.

Батарея Zeta Energy может иметь цилиндрическое, призматическое («кирпич») или плоское (запечатанный кармашек, также называемый паучем от английского pouch) исполнение. Проблема зарядного разбухания «кирпичам» и паучам Zeta Energy не страшна - в них нет ни графита, ни кремния.

Изготовленные на опытном участке малые элементы выдержали тесты не только на долговечность (свыше тысячи циклов), но и на зарядку высоким током, в десять раз превышающим их ёмкость. Сейчас тестируются большие элементы. Результаты должны быть получены этим летом.

У элементов Zeta Energy обнаружилась интересная особенность - на редкость малая скорость саморазряда. У образца, который пролежал на полке пять месяцев, заряд уменьшился всего на 1%. За год потеряется, вероятно, не более 5% энергии. Значит, батареи Zeta Energy можно будет использовать как аварийные источники энергии, не требующие частой подзарядки.

В автопроме это вряд ли будет важно, хотя существуют требования к электромобилям, паркуемым на территории аэропортов. Через пять недель стоянки авто должно быть способно уехать своим ходом.