Письмена на песке

В 1993 году Массачусетский технологический институт запатентовал технологию, названную "3 Dimensional Printing", сокращённо 3DP. Мы уже немного рассказывали читателям об этой технологии (см. «Энерговектор», № 4/2015, с. 9). Дальнейшее развитие она, сменив название на Binder jetting (струйное склеивание), получила в нескольких компаниях. Сейчас струйное склеивание считается весьма перспективным для производства малых и средних партий различных металлических деталей с низкой себестоимостью. Кроме того, этот метод используется для изготовления больших песчаных литейных форм и сердечников к ним, полноцветных прототипов всевозможных изделий (например, статуэток) и т. п.

Всё очень просто

Процесс струйного склеивания состоит из следующих стадий.

1. Порция порошка, поданная из бункера, «размазывается» тонким слоем по платформе принтера с помощью специального лезвия или валика.

2. Каретка со струйными соплами, аналогичная головке обычного струйного 2D-принтера, проходит над слоем порошка, выбрызгивая в нужные места связующее (клей), которое соединяет частицы порошка между собой. В цветных принтерах на этом же этапе наносятся цветные красители. Диаметр капель - около 80 мкм, что позволяет добиться хорошей разрешающей способности.

3. По окончании «рисования» платформа сдвигается вниз на толщину слоя, и лезвие распределяет следующий слой порошка. Процесс повторяется до завершения требуемой формы детали.

4. Когда печать завершается, полученная заготовка находится в слое порошка. Она извлекается, и оставшиеся на её поверхности не приклеенные частицы сдуваются сжатым воздухом.

В зависимости от используемого материала обычно требуется та или иная постобработка заготовки. Дело в том, что склеенные изделия находятся в так называемом зелёном (green) состоянии - они очень хрупки и пористы. Так, металлические заготовки необходимо подвергнуть спеканию (либо другому виду термообработки) или заполнить их поры металлом с низкой температурой плавления (обычно бронзой). Цветные прототипы заполняются акрилом, и на них наносится покрытие, чтобы цвета стали более яркими. Песчаные литейные формы и сердечники обычно готовы к использованию сразу после печати.

Характеристики

Типичная толщина слоя зависит от используемого материала: для полноцветных моделей она составляет 100 мкм, для металлических деталей 50 мкм, а для песчаных литейных форм - от 200 до 400 мкм.

Ключевое преимущество струйного склеивания перед другими технологиями 3D-печати состоит в том, что процесс проходит при комнатной температуре. Тем самым снимается проблема искажения формы деталей и образования в них внутренних напряжений из-за термических эффектов - нагревания до высоких температур и последующего остывания.

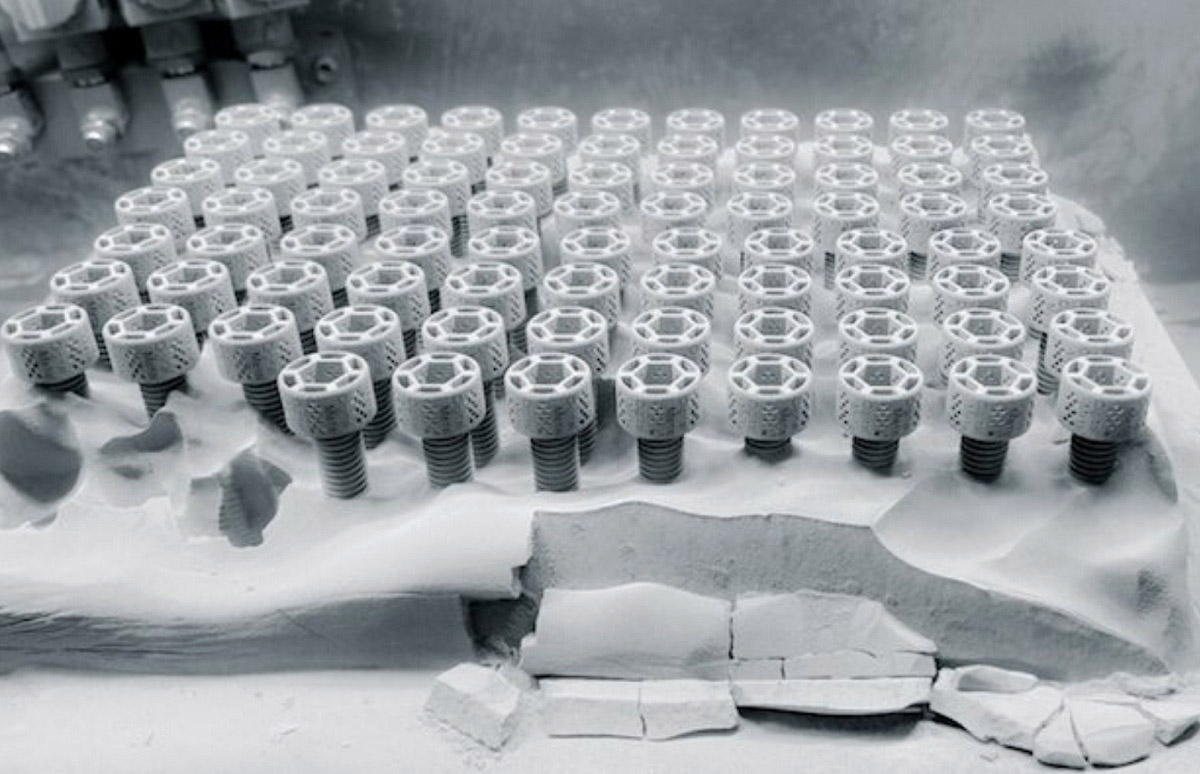

Благодаря этому рабочий объём таких принтеров (до 2200×1200×800 мм) намного больше, чем у большинства машин, где применяются другие технологии. На самых больших машинах обычно изготавливаются песчаные литейные формы. Но и у систем, работающих с металлическими порошками, рабочий объём, как правило, больше, чем у 3D-принтеров на основе селективного лазерного плавления (Selective Laser Melting, SLM) и прямого лазерного спекания металла (Direct Metal Laser Sintering, DMLS). Имея объём до 800×500×400 мм, они позволяют одновременно изготавливать несколько деталей.

Более того, Binder jetting не требует поддерживающих структур: окружающий деталь порошок обеспечивает ей всю необходимую поддержку. Этим струйное склеивание отличается от других процессов 3D-печати по металлу, где обычно приходится использовать множество поддерживающих структур и впоследствии удалять их. При этом можно создавать металлические детали сложной формы с очень мягкими ограничениями по геометрии. Геометрические неточности в этой технологии возникают в основном в процессе постобработки.

Поскольку детали при струйном склеивании не нужно закреплять на платформе, рабочий объём принтера можно использовать полностью. Таким образом, эта технология лучше других подходит для изготовления деталей малыми и средними партиями. Чтобы полностью реализовать её преимущества, важно продумать, как наиболее эффективно заполнить весь рабочий объём машины.

Полный цвет

Низкая стоимость готовых изделий обуславливает сферы применения полноцветного струйного склеивания - это 3D-печать статуэток и рельефных топографических карт. Полноцветные модели печатаются с помощью порошка из песчаника или полиметилметакрилата (в просторечии - оргстекла). Основная печатающая головка сначала наносит связующее, а затем вспомогательная добавляет цветные красители. Красители разных цветов в сочетании могут формировать весьма обширный набор оттенков аналогично струйному 2D-принтеру.

После печати изделия покрываются цианакрилатом (суперклеем) или другим инфильтратом для увеличения прочности модели и яркости цветов. Чтобы эти характеристики ещё более улучшить, изделие можно покрывать также слоем эпоксидной смолы. Но даже после этого полноцветные модели, напечатанные по технологии струйного склеивания, остаются очень хрупкими.

В литейном деле

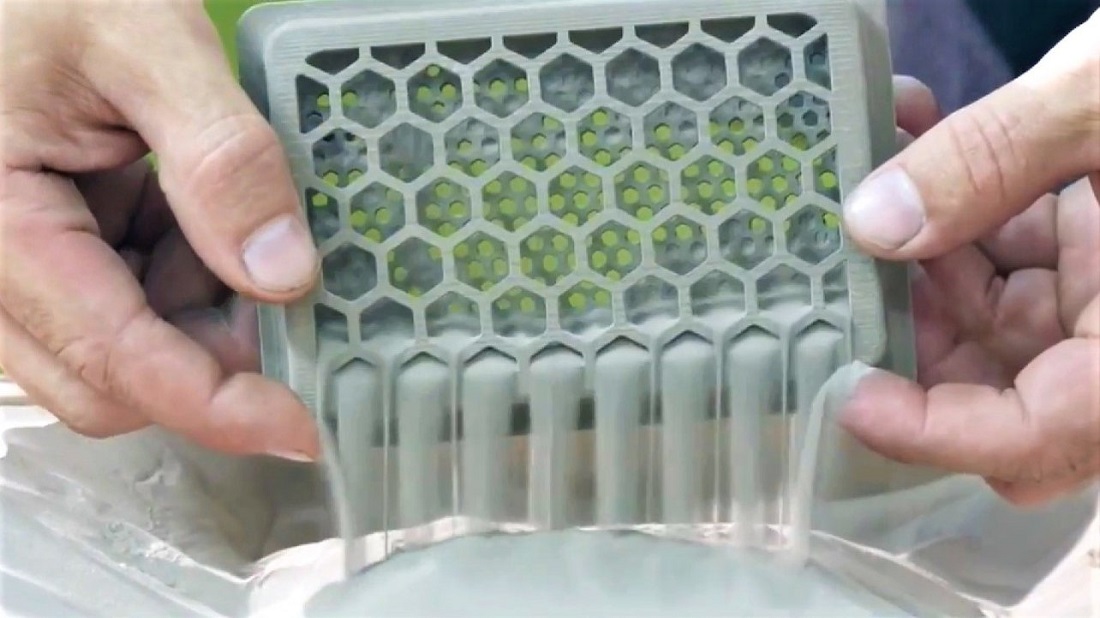

Изготовление больших песчаных литейных форм - одно из наиболее распространённых приложений технологии струйного склеивания. Опять же благодаря низкой стоимости готовых изделий, а также быстроте процесса она отлично подходит для производства конструкций сложной формы, которые трудно или невозможно получить с помощью традиционных технологий.

Сердечники и формы обычно склеиваются из песка или кремния и, как правило, готовы к использованию сразу по окончании печати. Для извлечения металлической отливки форму нередко разрушают, то есть она является одноразовой. Но даже с учётом этого метод струйного склеивания обеспечивает существенную экономию времени и денег по сравнению с традиционными способами производства форм.

Покорение металла

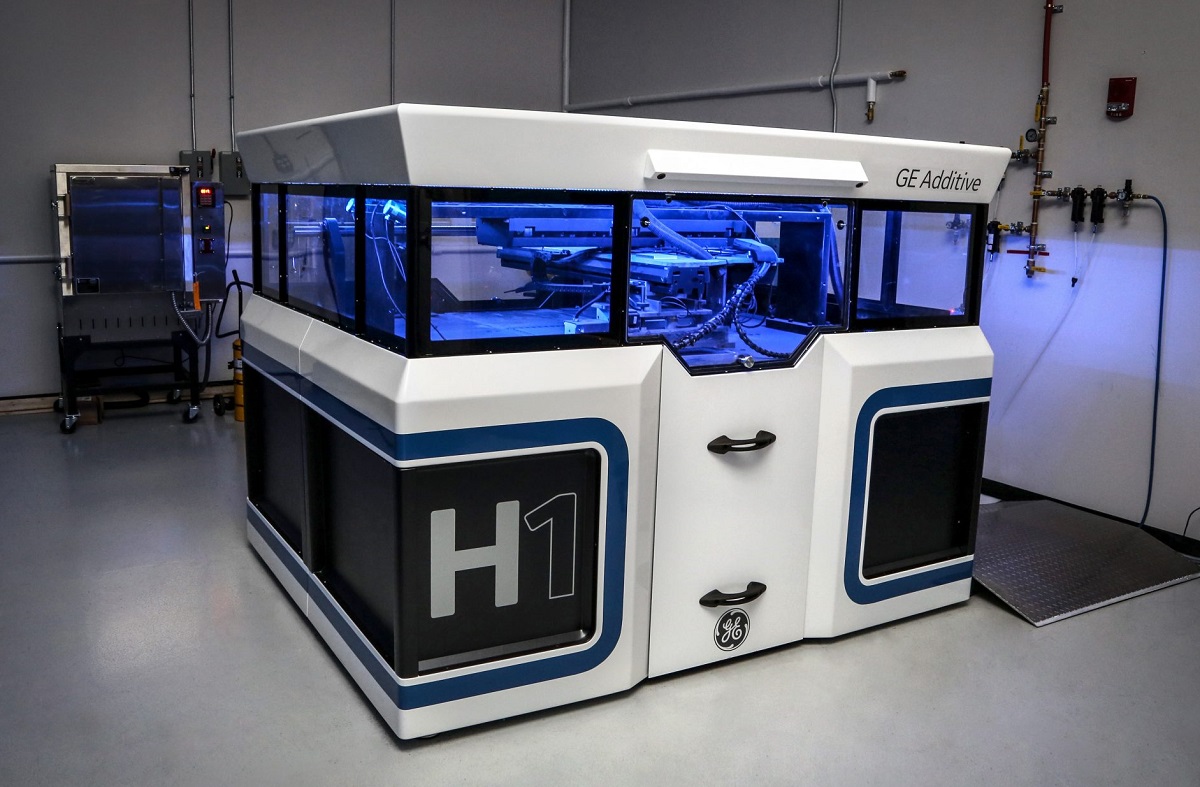

Себестоимость производства деталей при использовании метода Binder jetting вместо других «металлических» процессов 3D-печати (DMLS/SLM) может снижаться в десять раз. Кроме того, как мы уже отметили, рабочий объём такого принтера сравнительно велик, а поддерживающих элементов не требуется, что позволяет создавать сложные геометрические структуры. Не удивительно, что струйное склеивание металла оказывается весьма привлекательной технологией для производства малых и средних партий металлических деталей.

Главный недостаток такой продукции - не лучшие механические свойства, которые не позволяют использовать детали в условиях высоких нагрузок. Тем не менее по своим характеристикам многие из них не уступают изделиям, полученным методом инжекционного формования металла (порошковой металлургии), который широко применяется в массовом производстве металлической продукции.

Основные порошковые материалы, используемые в струйном склеивании металла, - это нержавеющая сталь, жаропрочный никель-хромовый сплав инконель (из него изготавливаются лопатки газовых турбин), карбид вольфрама, обладающий высокой твёрдостью и применяемый при изготовлении режущего инструмента.

Инфильтрация и спекание

Заготовки, полученные путем струйного склеивания металла, обязательно требуют дополнительной обработки - инфильтрации или спекания. При этом частицы металла, скреплённые полимерным клеем, меняют свои механические свойства.

Инфильтрация: после печати заготовка помещается в печь, где связующее испаряется, оставляя пустоты. На этом этапе пористость материала достигает 60%. Затем заготовка пропитывается расплавленной бронзой, которая проникает в поры благодаря капиллярным эффектам. В результате получается деталь с низкой пористостью и хорошей прочностью.

Спекание: заготовки после печати помещаются в высокотемпературную печь, где связующее испаряется, а оставшиеся частицы металла спекаются между собой, образуя деталь с очень низкой пористостью.

Характеристики «плывут»

В зависимости от модели принтера и геометрии металлической детали точность её изготовления может сильно меняться. Так, заготовки длиной 25-75 мм после инфильтрации усаживаются на 0,8-2%, тогда как усадка более крупных изделий оценивается в среднем в 3%. При спекании усадка может достигать 20%. Изменение размеров и допусков в процессе производства компенсируется программным обеспечением принтера.

Постобработка может также вносить изменения в форму детали. Например, при спекании порошка заготовку нагревают до высокой температуры, отчего она становится более мягкой. В таком состоянии области без поддержки могут деформироваться под собственным весом. Кроме того, во время спекания нижняя часть детали из-за усадки трётся о дно печи, что может привести к изгибу. Чтобы избежать подобных проблем, конструктор детали должен работать в тесном контакте с оператором принтера.

Прошедшие постобработку металлические детали сохраняют некоторую внутреннюю пористость (после спекания она составляет 3%, а после инфильтрации - примерно 10%). От этого страдают механические свойства деталей, поскольку из-за пустот могут появляться трещины. Сильнее всего внутренняя пористость влияет на такие свойства материала, как устойчивость к усталости и появлению трещин, а также удлинение при натяжении до разрыва. Чтобы получать детали практически без внутренней пористости, можно применять современные металлургические процессы (такие, как горячее изостатическое прессование). Однако для решения задач, где механические свойства имеют критическое значение, лучше подходят аддитивные технологии DMLS или SLM.

Производители оборудования для 3D-печати работают над проблемой, предлагая различные варианты её решения. Так, компания ExOne (шт. Пенсильвания) разработала связующие вещества с нанопорошковыми наполнителями NanoFuse. Металлический нанопорошок, добавляемый в клей, во-первых, частично сам занимает пустоты между крупинками металла. А во-вторых, наночастицы имеют пониженную температуру плавления по отношению к связываемым металлическим частичкам, так что при температурной постобработке деталь деформируется в меньшей степени.

Когда всё идёт гладко

Детали, полученные струйным склеиванием металла, обладают преимуществом перед теми, что изготовлены методом DMLS/SLM, по степени шероховатости поверхности. Как правило, первые после постобработки имеют шероховатость Ra 6 мкм, которую можно уменьшить до Ra 3 мкм путём дробеструйной доводки. Для сравнения: шероховатость деталей, полученных после DMLS/SLM-печати, составляет примерно 12-16 мкм. Это преимущество особенно важно для конструкций со сложной внутренней геометрией, например, с внутренними каналами, где постобработка затруднена.

Калифорнийский стартап 3DEO дополнил струйную каретку микрофрезерной системой, которая помогает сглаживать поверхности в процессе их формирования.

* * *

Уже сегодня на тепловых электростанциях используются 3D-принтеры с послойным наплавлением пластика для оперативного изготовления различных пластмассовых деталей к старым контрольно-измерительным приборам и запорной арматуре. Завтра у энергетиков появятся принтеры для печати металлом, и они скорее всего будут основаны на технологии струйного склеивания.