Ноу-хау в термоконтроле

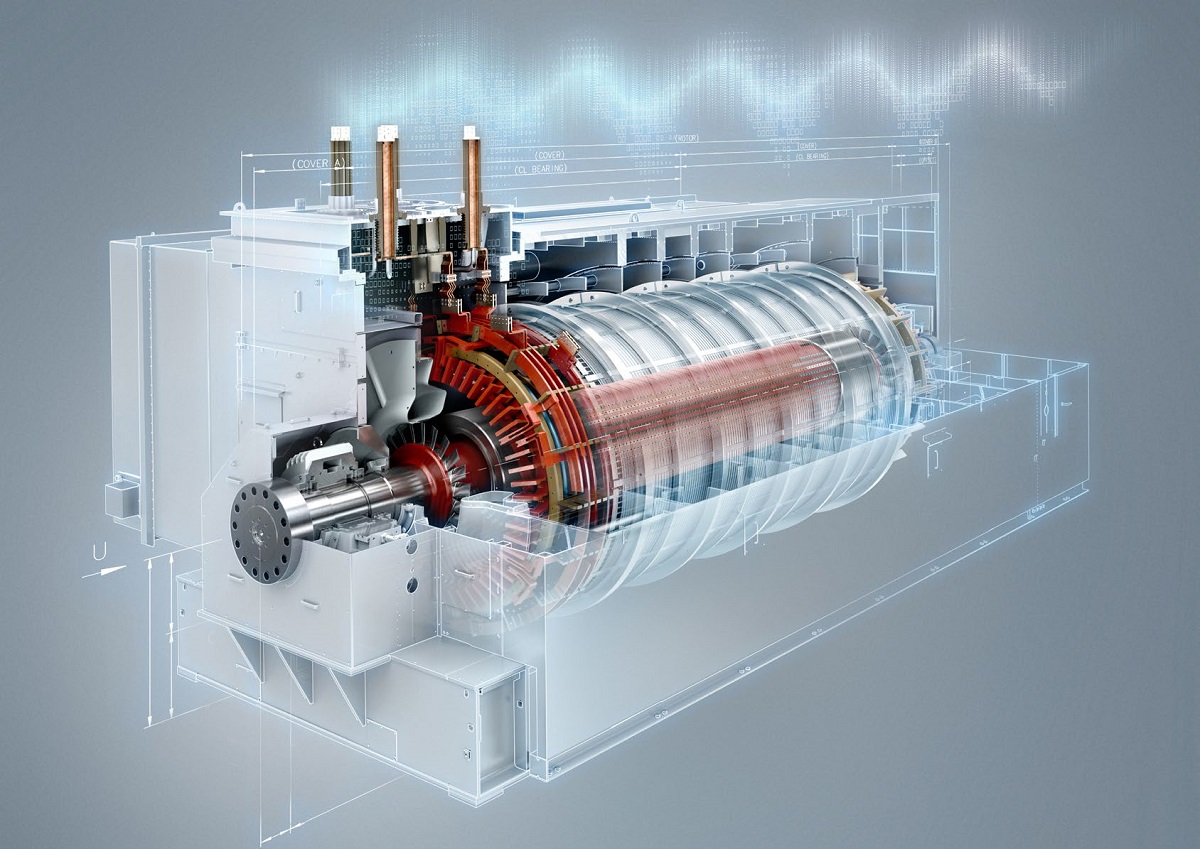

Установленные на Будённовской ПГУ-ТЭС генераторы Siemens SGen5-100A-2P требуют постоянного контроля за температурой обмотки статоров, который осуществляется по шести контрольным точкам, объединённым попарно в трёх секторах. В каждом секторе установлено по пять датчиков - три резервных и два работающих.

Согласно межгосударственному стандарту IEC-60034 от 2014 года (принят в качестве ГОСТ в Российской Федерации в 2016 году) в электрических машинах переменного тока мощностью 5000 кВ·А и выше для измерения температур обмоток и стали статора рекомендуется применять заложенные в статор термопреобразователи. Необходимо иметь не менее шести датчиков, распределённых по обмотке. В генераторах Siemens SGen5-100A-2P для контроля температуры обмоток статора применены терморезисторы, заложенные в пазы между стержнями верхнего и нижнего слоёв.

В 2017 году на генераторах Будённовской ТЭС начались случаи самопроизвольного выхода из строя заводских термодатчиков. За прошедшие с тех пор пять лет отказало пятнадцать терморезисторов. Чтобы определить возможные причины неприятного явления, а также найти действенные решения по восстановлению системы температурного контроля, в ООО «ЛУКОЙЛ-Ставропольэнерго» было проведено три технических совета с участием представителей концерна Siemens. Поставщик оборудования ничем не смог порадовать энергетиков: специалистам Siemens не удалось установить причины возникшей проблемы и разработать технологии восстановления системы температурного контроля.

Прорабатывалась гипотеза о перенапряжениях в цепях датчиков температуры. После консультаций с заводом - изготовителем генераторов в 2021 году были установлены ограничители напряжений. Для контроля жёсткости в фундамент генератора заложены также маркеры осадки. Но - безрезультатно: выход датчиков из строя продолжался.

В 2022 году в «ЛУКОЙЛ-Ставропольэнерго» было рассмотрено два предложения по восстановлению термоконтроля генераторов Siemens. Общество «Сименс Энергетика» рекомендовало закупить новые статоры по 1,554 млн евро (по курсу ЦБ России на январь 2022 года - 132 млн руб.) за каждый, ссылаясь на трудоёмкость их ремонта со снятием обмоток. А российское предприятие «Ростовэнергоремонт» предложило в ходе планового капитального ремонта турбогенераторов установить термодатчики PT100, подключив их к действующей системе температурного контроля. Помимо собственно капремонта предприятие взяло на себя работы по адаптации датчиков под условия эксплуатации в статоре, пусконаладку и последующий гарантийный сервис в течение года. Стоимость всех этих работ и услуг оценена в 84 млн руб. за два генератора.

Поскольку причины отказа датчиков оставались невыясненными, предложение Siemens выглядело малоконструктивным. После технического совета совместно с Дирекцией по энергетике ПАО «ЛУКОЙЛ» было решено восстанавливать систему термоконтроля силами подрядчика в рамках Программы капитальных ремонтов ООО «ЛУКОЙЛ-Ставропольэнерго» на 2021-2023 годы.

Ввиду того, что с техническим обслуживанием импортных газовых турбин возникли сложности, Дирекция по энергетике ПАО «ЛУКОЙЛ» рекомендовала экономить их ресурс. С учётом этой рекомендации ООО «ЛУКОЙЛ-Ставропольэнерго» перестроило график ремонта основного оборудования Будённовской ПГУ-ТЭС, согласовало его с Системным оператором, а потому не потеряло в оплате мощности электростанции. (Механизм экономии ресурса турбин иностранного производства на ТЭС, работающих на оптовом рынке электроэнергии и мощности, был узаконен постановлением Правительства РФ № 1583 от 9 сентября 2022 года.) Капитальный ремонт турбогенератора № 2 с восстановлением системы его температурного контроля на Будённовской ПГУ-ТЭС проводился с июля по сентябрь 2022 года.

В ходе капремонта отремонтированы и проверены различные элементы ротора, система вентиляционных каналов в стали статора, газоохладитель (с заменой воздушных фильтров), узлы масляных уплотнений генератора (с заменой масляных фильтров), щёточно-контактный аппарат возбудителя и другие системы. Проведены электрические измерения параметров обмоток статора и ротора. Для устранения выявленной несоосности валов турбины и ротора генератора его раму подняли гидравлическими домкратами и осуществили подливку фундамента.

При восстановлении системы термоконтроля были расклинены пазы в статоре турбогенератора и изготовлен ремонтный комплект пазовых клиньев. Датчики системы термоконтроля уложены в пазы, которые переклинованы и окрашены. В машинном зале смонтирован специальный шкаф с промышленным контроллером для обработки температурных сигналов. Организовано рабочее место оператора. Во время пусконаладки специалисты подрядчика опробовали новые датчики и запрограммировали формулу пересчёта их показаний в соответствии с характеристиками исходных заводских приборов.

Всего в статоре генератора установлено пятнадцать новых датчиков (по три в пяти пазах), создана внешняя система АСУТП МТ, которая обрабатывает сигналы от новых термодатчиков и трёх датчиков температуры в воздушном зазоре, а также от оставшихся исправных заводских терморезисторов и двух воздушных термометров в укрытии генератора. АСУТП МТ была сопряжена с имеющейся АСУ. После программного пересчёта в неё поступают и выводятся на пульт оператора достоверные данные о температуре статора по трём сечениям, предусмотренным заводом-изготовителем.

По окончании работ термоконтроль статора был полностью восстановлен, обеспечено расчётное количество резервных датчиков, сохранена работоспособность всех защит, предусмотренных заводом-изготовителем. Успешно опробована технология установки термодатчиков под пазовый клин, впервые применённая в генераторе.

* * *

Созданное в компании ноу-хау продляет ресурс системы термоконтроля, которая становится ремонтопригодной в отличие от заводского решения, практически вышедшего из строя всего за восемь лет эксплуатации. При этом получена возможность расширить параметры системы предиктивного анализа технического состояния генератора.

Об авторе: Иван РОМАНЕНКО - главный инженер ООО «ЛУКОЙЛ-Ставропольэнерго».