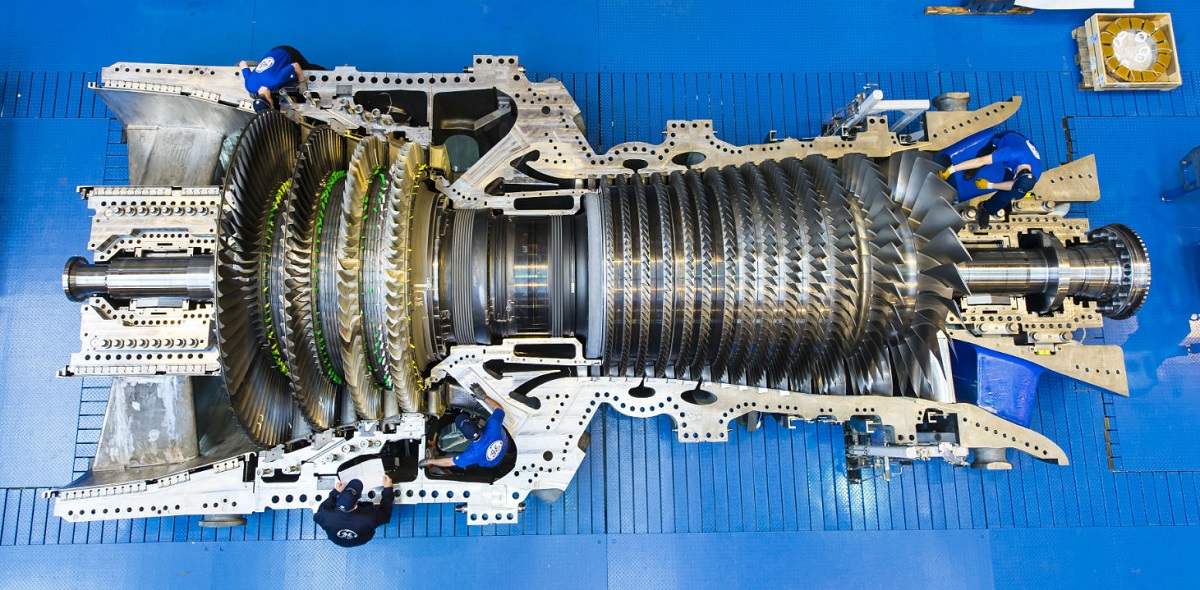

Сервис газовых турбин

За последние пять лет в России было построено много высокоэффективных тепловых электростанций, основанных на парогазовых технологиях. В большинстве случаев на этих электростанциях применяются импортные газовые турбины, а потому перед российскими энергетическими компаниями стоит непростой вопрос их обслуживания. Особую остроту он приобрёл после обвала курса рубля по отношению к доллару и евро, когда оказалось, что сервис обходится намного дороже, чем изначально предполагалось. Начали думать об импортозамещении.

Ветры глобализации

Следует отметить, что сервис – это ключевой вид бизнеса для многих западных компаний. Не секрет, что в конце прошлого века США и ряд развитых стран Европы, воспользовавшись тенденциями глобализации, выводили промышленные производства в Юго-Восточную Азию, а свою экономику во многом переориентировали на сервис всех видов и, позднее, финансовые услуги.

Понятно, что зарубежные компании, в том числе производители газовых турбин, не заинтересованы в импортозамещении в сфере сервиса. Но это не значит, что они обязательно займут по этому вопросу жёсткую позицию. Возможны различные партнёрские проекты, учитывающие интересы всех сторон. В качестве примера можно привести ООО «Сименс Технологии Газовых Турбин» (СТГТ) – совместное предприятие «Сименс АГ» (65%) и ОАО «Силовые машины» (35%). СТГТ занимается разработкой, сборкой, продажей и сервисом газовых турбин мощностью выше 60 МВт, а также локализацией их производства.

Отметим, что западные производители не всегда стремятся получать средства за оказанные услуги исключительно в валюте и на зарубежные счета. Крупный бизнес тоже оптимизирует свои затраты, избегая высокого налогообложения на родине. Например, у американских корпораций на счетах вне США сегодня скопилось свыше 2 трлн долл., и это – серьёзная головная боль для Федерального правительства и Казначейства США.

Откуда детали?

Суть глобализации неплохо описывается выражением «с миру по нитке». И она привела к тому, что в штаб-квартирах западных промышленных компаний сегодня находятся в основном научно-исследовательские отделы, конструкторские, логистические и сервисные службы. А реальное производство зачастую размещено в других странах, где имеются подходящие промышленные площадки, сырьевые и трудовые ресурсы. Кстати, американская компания GE в этом году объявила о планах закупки комплектующих и материалов у российских производителей на сумму до 1 млрд долл. до 2020 г.

Международное разделение труда позволяет корпорациям выбрать всё самое лучшее, что на данный момент наработано в мире, и избавляет их от необходимости содержать большое количество собственного персонала и огромные площади для производств полного цикла. Так, концерн Boeing, хоть и собирает самолёты в США, узлы и детали для них заказывает по всему миру, в том числе и в России.

Сказанное касается и энергетических турбин. Как отмечает директор департамента «Производство энергии и газ» ООО «Сименс» Николай Ротмистров, концерн Siemens производит далеко не все детали собираемых турбин. 70% компонентов покупается на рынке. «Например, в Siemens нет производства лопаток, – объясняет Николай Ротмистров. – Разработка наша, технология производства согласована, контроль качества совместный, но изготавливает их независимая компания. Она же поставляет лопатки компаниям General Electric, Ansaldo, и Alstom. В мире есть несколько крупных производителей лопаток, все они – независимые поставщики».

Отсюда следует, что львиную долю запасных частей для газовых турбин можно приобрести у независимых поставщиков. Кроме того, зачастую есть варианты выбора между заменой и восстановлением оригинальных деталей. Здесь обозначились большие подвижки.

Ноу-хау – своё и чужое

В Екатеринбурге 20 мая 2016 г. на площадке Уральского турбинного завода открылся Центр ремонта и восстановления деталей горячего тракта иностранных энергетических газовых турбин большой мощности. Центр создан АО «РОТЕК». По его данным, на первом этапе центр обеспечит ремонт и восстановление деталей горячего тракта газовых турбин (лопаток, топливных форсунок и других элементов камер сгорания), на втором, к 2019 г., планируется запустить производство деталей полного цикла. Технологическая линия обеспечит входной контроль изделий, очистку, термообработку, сварку и шлифование, пайку, вакуумное и атмосферное нанесение термобарьерных и антиэрозионных покрытий, контрольно-измерительные операции. Примечательно, что компания намерена использовать собственные разработки, а не лицензии зарубежных производителей турбин.

Стартап-компания «Центр компетенции “ТВН”» из подмосковного Долгопрудного недавно предложила технологию плазменного напыления керамических термобарьерных покрытий на рабочие лопатки газовых турбин. В компании разработана оригинальная магнетронная установка, которая позволяет обойтись без дорогих импортных материалов и систем электронно-лучевого напыления. «Мы используем совсем другую физику процесса, – рассказал руководитель стартап-компании Ярослав Короленко. – Это магнетронное реактивное напыление. Наша установка имеет объём менее 2 м3 и потребляет всего 50 кВт энергии». Себестоимость нанесения термобарьерного покрытия на одну лопатку оценивается в 2200 руб. На момент подготовки статьи, к сожалению, существовал только лабораторный прототип установки.

У тех, кто не верит в потенциал отечественного сервиса, имеются возможности заказать фирменное обслуживание в России. Например, под Калугой с 2010 г. работает Центр энергетических технологий GE Energy, который предоставляет услуги по сервису и ремонту различного энергетического оборудования. На сегодня Центр GE располагает пятью линиями по обслуживанию компонентов газовых турбин, включая участки для ремонта топливных форсунок, элементов систем сгорания и роторов газовых турбин. На предприятии имеется вакуумная печь для специальной обработки и продления срока службы деталей.

Помимо этого существуют независимые зарубежные поставщики сервиса. Например, швейцарская компания Sulzer занимается реверс-инжинирингом и производством запчастей для энергетических турбин практически всех производителей. Более того, Sulzer планирует работать в этом направлении и в России, в частности, намеревается за ближайшие полтора-два года организовать ремонт лопаток турбин.

Полезная прогностика

Обычно электрогенерирующим компаниям предлагаются сервисные пакеты, которые предусматривают полугодовые и ежегодные инспекции ГТУ, включая визуальную проверку, бороскопический осмотр, функциональную проверку и испытания вспомогательных систем ГТУ, а также (ежегодно) калибровку датчиков.

Для контроля состояния критически важных компонентов (лопаток и лопастных сегментов) служат промежуточные инспекции, которые проходят раз в два-три месяца. По их результатам принимаются решения о восстановлении или замене лопаток, лопастных сегментов или целых модулей горячей секции турбины на новые. Отметим, что регламентом по обслуживанию турбин обычно предусмотрена регулярные инспекция и замена уплотнений.

В последние годы к перечисленному добавляются системы удалённого мониторинга энергетического оборудования, которые позволяют в режиме онлайн получать и обрабатывать сотни параметров работы турбин. Эти системы содержат прогностические инструменты, способные предотвращать нештатные ситуации в работе ГТУ и сокращать сроки обслуживания.

Собирая информацию

Для снижения издержек и сбора статистики производители ГТУ организуют единые центры удалённого мониторинга, куда стекается информация со всего мира. Такие центры, как правило, располагаются за рубежом. Из-за напряжённой ситуации в международных отношениях Минэнерго России в 2015 г. вышло с инициативой по созданию подобных центров мониторинга на территории нашей страны. Решение выработала межведомственная рабочая группа по вопросу разработки программы импортозамещения оборудования энергетического машиностроения в области газотурбинных технологий. Эту группу возглавили заместитель министра энергетики А. Текслер и заместитель министра промышленности и торговли Г. Никитин.

Бизнес оперативно отреагировал на решение регуляторов. На заводе СТГТ в апреле 2016 г. был открыт Удалённый мониторинговый центр. По данным компании, для анализа технического состояния турбин, работающих в России, используются данные всего парка газотурбинных установок Siemens, эксплуатируемых в мире.

АО «РОТЕК» организовало Центр прогностики и удалённого мониторинга турбин, где уже работает отечественная программная система «ПРАНА». На основе собираемых данных «ПРАНА» может прогнозировать неполадки и выход турбины из строя. Сейчас система обслуживает по крайней мере четыре энергоблока российских ТЭЦ.

Эта статья первоначально была опубликована в газете «Энерговектор» за октябрь 2016 г. здесь.