От ремонта - к производству

Общеизвестно, что на роторе газовой турбины располагаются сотни лопаток, «принимающих на себя» поток раскалённых газов из камеры сгорания. Но не все знают, что стоимость одной лопатки «горячей» зоны турбины сравнима со стоимостью легкового автомобиля гольф-класса.

В зависимости от типа турбины температура поступающих из камеры сгорания на первый ряд лопаток газов может достигать от 1100 до 1400 °C. Поскольку эти температуры близки к температуре плавления материала лопаток, лопатки первого ряда покрывают термостойкой керамикой. Кроме того, в них предусматриваются каналы и ряды отверстий, через которые поступает охлаждающий воздух. Благодаря этим мерам температура металла лопаток первого ряда не поднимается выше приемлемых 950 °C.

Лопатки следующих рядов не имеют защитного покрытия. И хотя температура поступающих на них газов ниже, чем в первом ряду, она достаточно велика, чтобы стимулировать коррозию металла лопаток под действием этих газов. Лопатки ускоренно разрушаются также при частых запусках и остановках турбины, например, если оснащённая ею ГТУ работает не постоянно, а включается только при пиковых нагрузках. В зависимости от режима работы срок эксплуатации лопаток составляет от 10 до 30 тыс. ч. После этого их необходимо заменять или ремонтировать.

Высокая цена лопаток горячего тракта газовой турбины и тот факт, что при капремонте замене обычно подлежит большое их количество, вызвали естественный интерес энергетиков к лопаткам, восстановленным посредством наплавки. До середины 1990-х этим занимались в основном независимые ремонтные компании, но вскоре изготовители турбин оценили размеры нового рынка и начали приобретать такие компании или создавать собственные ремонтные центры.

Технологическая эволюция

До середины 2000-х подавляющее большинство ремонтов производилось вручную с помощью аргонно-дуговой наплавки вольфрамовым неплавящимся электродом (восстановление геометрии лопатки) или пайки высокотемпературным припоем (устранение трещин). Низкая механизация этих процессов обусловливалась тем, что, хотя виды повреждений в основном одни и те же, расположение повреждений и их размеры уникальны для каждой лопатки. Однако впоследствии благодаря совершенствованию технологий наплавки ремонтные операции удалось механизировать.

До недавнего времени для ремонта лопаток из никелевых сплавов чаще всего использовался никелевый сплав 625. Этот сплав имеет высокую эластичность по сравнению с материалами лопаток, что снижает риск растрескивания сварного шва при остывании. Однако у сплава 625 более низкая устойчивость к износу и окислению и более высокая ползучесть металла, чем у сплавов, из которых изготавливаются лопатки, поэтому в разных странах ведётся ряд исследований, направленных на поиск более подходящих материалов и совершенствование технологий наплавки.

Чаще всего ремонт путём наплавки выполняется на кромках лопаток. Среди широко используемых для этого процессов - автоматизированная аргонно-дуговая наплавка, наплавка с помощью CO2- и твердотельных лазеров (Nd:YAG - лазер на алюмо-иттриевом гранате, легированном неодимом) и плазменная наплавка. В последнее время используются также лазерное прямое осаждение металла (DMD) и холодное напыление.

Наиболее простым и распространённым методом ремонта рабочих лопаток ГТД до сих пор остаётся аргонно-дуговая наплавка. Но этот метод не лишён недостатков. Во-первых, вследствие прямого расплавления основного металла дугой формируется значительная зона термического влияния с крупнозернистой структурой, требующая последующей термической обработки. Во-вторых, образуются припуски до нескольких миллиметров, требующие последующей механической обработки детали. Неудивительно, что учёные и инженеры обратили своё внимание на точные лазеры.

Для лазерной технологии, в отличие от аргонно-дуговой наплавки, характерны минимальный припуск под последующую механическую обработку (около 200 мкм), узкая зона термического влияния (до 100 мкм), мелкозернистая структура наплавленного слоя, увеличение ремонтной площади поверхности лопатки, отсутствие необходимости в термической обработке, повышенные механические характеристики наплавленного слоя. Также необходимо отметить гибкость процесса, позволяющего в качестве присадочного материала использовать как металлический порошок, так и проволоку.

Волшебные порошки

Ряд компаний при наплавке применяют технологии порошковой металлургии. Среди них - канадская компания Liburdi Turbine Services, которая разработала и более 20 лет использует для ремонта и восстановления рабочих и направляющих лопаток газотурбинных установок и авиадвигателей технологию Liburdi Powder Metallurgy (LPM). По данным компании, технология одобрена к применению такими известными производителями ГТУ, как General Electric, Westinghouse, Rolls Royce. С начала применения технологии на заводах Liburdi восстановлено более 50 тыс. лопаток.

Технологии Liburdi позволяют проводить ремонт и восстановление направляющих (сопловых) и рабочих лопаток и в 80% случаев назначать им новый гарантированный ресурс, равный первоначальному. Подобное восстановление каждой лопатки можно проводить три-четыре раза. То есть жизнь лопаток может быть продлена с 25-30 тыс. ч (типичный назначенный изготовителем рабочих лопаток ресурс до их замены) до 75-120 тыс. ч. В настоящее время рабочие лопатки так называемого комплекта-лидера компании Liburdi имеют фактическую наработку в авиадвигателе Rolls Royce более 160 тыс. ч. Восстановленные по технологии Liburdi лопатки с гарантированным ресурсом, таким же, как у свежеизготовленных, обходятся энергетическим компаниям на 35-50% дешевле.

И хотя LPM-технологии Liburdi были созданы более 20 лет назад, на российском

рынке они остаются инновационными. При ремонте лопаток перед применением непосредственно технологий LPM и «омоложением» (о нём ниже) обязательно выполняются следующие подготовительные операции.

• Оценка ремонтопригодности и объёма работ по восстановлению.

• Оценка выработки ресурса.

• Демонтаж внутренних дефлекторов системы охлаждения лопаток (если таковые имеются), их ремонт или замена на новые.

• Удаление остатков термобарьерного покрытия (если оно имеется) путём контролируемой химической обработки.

• Удаление покрытий с внутренних поверхностей лопаток (если они есть).

• Чистка внешних поверхностей лопаток и элементов их охлаждения с помощью мелкозернистого порошка на основе окиси алюминия.

• Проверка размеров отверстий охлаждения после очистки и замер толщины выходных кромок.

• Восстанавливающая термическая обработка и водородная очистка оксидных плёнок на поверхности лопаток.

• Проверка на наличие трещин с помощью люминесцентного проникающего состава, в некоторых случаях – рентгеноскопия.

• Идентификация трещин, составление подробных карт повреждений лопаток.

Основа технологии - приготовление из порошков определённого состава, сходного с исходным сплавом, на основе никеля, хрома, молибдена и вольфрама с добавлением других компонентов пластифицированной массы консистенции пластилина. Состав порошка индивидуален для каждого конкретного сплава, из которого изготовлена лопатка. Выборки в местах трещин и сколов заполняются массой LPM с восстановлением профилированной поверхности. Восстановление кромки до нужных размеров осуществляется специальной лентой LPM.

Как утверждают поставщики технологии, ремонт направляющих и рабочих лопаток по технологии LPM позволяет избежать локального перегрева и изменения структуры материала в зоне ремонта. После восстановления поверхности лопаток массой и лентой LPM и восстановления и проверки геометрии охлаждающих каналов и выходных отверстий охлаждающего воздуха проводится термообработка в вакууме в режимах, разработанных применительно к каждому материалу, а затем механическая обработка, после которой лопатка приобретает вид новой.

В ходе ремонта сопловых лопаток выполняются проверка и восстановление критических размеров сопла (расстояний между лопатками по всему профилю). Это помогает выровнять расходные характеристики по окружности направляющего аппарата, снижая возможную температурную неравномерность и в итоге увеличивая КПД турбины.

В процессе вакуумной и изостатической термообработки под давлением (НIP) исчезают внутренние полости разрыва и восстанавливается микроструктура сплава. Подобное «омоложение» проводится уже после всех процедур по подготовке к ремонту и восстановления геометрии лопаток. По завершении цикла термической обработки возвращаются первоначальные усталостные характеристики сплавов.

Мастер-класс от производителя

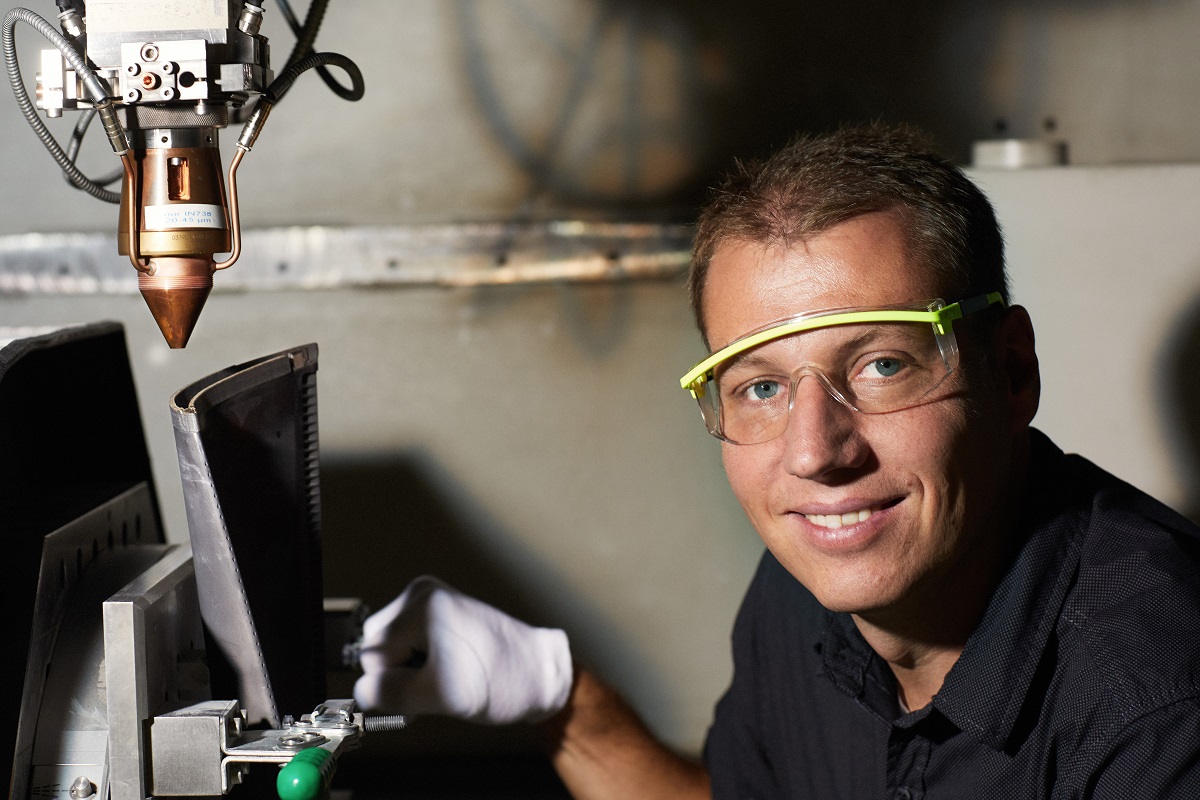

Не стоят на месте и изготовители турбин. Так, подразделение Power Services Global Repair корпорации General Electric использует для восстановления лопаток преимущества самых современных аддитивных технологий. Приобретя в 2015 г. компанию Alstom Power, корпорация GE стала первым в отрасли владельцем гибридного аддитивно-субтрактивного центра обработки для ремонта турбинных лопаток немецкой компании Hamuel.

не требующий подогрева лопатки. Фото: Siemens.

Самое интересное, что GE использует 3D-печать металлом с последующей механической обработкой не только для ремонта лопаток, но и для модификации их геометрии с целью повышения КПД турбин. «Аддитивная» часть центра обработки Hamuel построена на базе системы Ambit техасской компании Hybrid Manufacturing Technologies. Головка Ambit крепится к шпинделю станка так же, как обычный инструментальный патрон, и позволяет выполнять нанесение металла путём лазерной наплавки.

Стандартный вариант станка Hamuel серии HSTM выполняет пятиосевое фрезерование с поворотом на 180°, обеспечивая механическую обработку турбинных лопаток сложной формы за одну операцию. Гибридный аддитивно-субтрактивный вариант станка позволяет выполнять 3D-печать металлом и последующую механическую обработку на одном и том же станке. Тем самым устраняются операции переноса детали с одного станка на другой, а значит, процесс обработки упрощается и ускоряется. Ещё одно преимущество - высокая точность позиционирования инструментов станка, обеспечивающая более точную 3D-печать.

Непаханое поле

В нашей стране находятся в эксплуатации более 200 крупных энергетических ГТУ суммарной мощностью более 20 ГВт, подавляющее большинство которых построено на турбинах компаний Siemens и General Electric. Три четверти этого парка обслуживают сами компании-изготовители. Объём рынка сервиса исчисляется десятками миллиардов рублей и продолжает расти. Застолбить место на этом рынке пытаются и российские высокотехнологичные компании. Среди них - холдинг «РОТЕК», входящий в Группу компаний «Ренова».

Председатель совета директоров «РОТЕКа» и входящего в его состав Уральского турбинного завода (УТЗ) Михаил Лифшиц оценивает портфель «длинных» (на 8-10 лет) заказов «РОТЕКа», связанных с сервисом газовых турбин, в 21 млрд рублей. Это примерно пятая часть российского рынка подобных услуг.

Набирая ноу-хау

Холдинг «РОТЕК» создал собственный Центр восстановления и производства деталей горячего тракта газовых турбин, укомплектованный оборудованием для полного цикла ремонта компонентов ГТУ, а также выполнения финишных операций по производству лопаток турбин. Центр, построенный с применением технологий швейцарских компаний Oerlikon и Sulzer, был открыт 20 мая 2016 г. на территории УТЗ в Екатеринбурге. Поначалу на производстве использовались покупные заготовки, но с 2019 г. оно будет переводиться на российские комплектующие.

Судя по данным, размещённым на сайте

Минэнерго РФ, параллельно с восстановительными ремонтами специалисты центра

проводят реверсный инжиниринг лопаток, набирая ценные информацию и опыт. При разработке технологической документации для локального производства рабочих и направляющих лопаток проводятся:

• анализ материала покрытия;

• очистка покрытия;

• сканирование без покрытия;

• цветная дефектоскопия (проверка качества);

• оптическое сканирование внешней поверхности;

• исследование полостей лопатки;

• эталонные измерения с помощью координатно-измерительной машины;

• компьютерная томография;

• электроэрозионная резка одной лопасти;

• оптическое сканирование внутренней геометрии;

• анализ материалов, включая испытания на прочность;

• интеграция всех 3D-данных;

• генерации данных стереолитографии;

• перенос информации в САПР;

• геометрическая проверка данных;

• модификация геометрии (допуски для механической обработки и литья);

• проект чертежа и данные для литьевых форм;

• модификация геометрии (допуски и т. д.);

• окончательная доработка чертежей.

Центров, аналогичных уральскому, в России нет. Недавно под Санкт-Петербургом открылись завод и региональный сервисный центр компании «Сименс технологии газовых турбин», совместного предприятия Siemens и «Силовых машин». Здесь выпускают и ремонтируют газовые турбины Siemens и их модификации, собранные по лицензии другими производителями, но «горячие» элементы по-прежнему заказывают и ремонтируют за пределами России. Отдельные фрагменты ремонтно-восстановительной технологической цепочки созданы и в некоторых других сервисных организациях, например, в компании «Интер РАО - Центр нанесения покрытий», где освоено нанесение на поверхности упрочняющих покрытий лазерной наплавкой и газоплазменным методом.

* * *

В целом обслуживание газотурбинного оборудования в том, что касается ремонта и замены деталей, в отличие от паровых турбин, почти полностью обеспеченных отечественным сервисом и запасными частями, остаётся сферой, в которой российские энерго- и сервисные предприятия практически полностью зависят от иностранных поставщиков и сервисных центров.