На долгие лета

Большинство крупных бетонных гидротехнических сооружений, построенных в России вместе с ГЭС, теоретически рассчитано на 100-летний срок службы. С учётом того, что многие сооружения уже перешагнули 50-60-летний рубеж, очевидна необходимость контроля фактического состояния бетонных плотин и проведения их профилактических ремонтов.

Стойкость элементов, составляющих напорный фронт бетонных плотин, в водной среде - одна из важнейших характеристик долговечности и безопасности ГТС. Бетон постепенно разрушается (деградирует) по многим причинам, из которых основные - фильтрация воды через бетонный камень, коррозия, механическое воздействие потока, а также влияние отрицательных температур, особенно если циклы замерзания-оттаивания повторяются несколько раз за зиму. При этом нельзя сказать, что весь бетон ГТС разрушается одновременно и в одинаковой степени.

В профиле бетонных плотин явно выделяются три основные зоны: подводная часть, постоянно находящаяся в контакте с водной средой, надводная часть, не имеющая непосредственного контакта с водой, и зона переменного уровня - наиболее подверженная негативному влиянию.

При проектировании и строительстве плотин используются специальные бетонные смеси, подобранные с учётом различных условий работы на различных участках. Например, в зоне переменного уровня всегда укладывают наиболее прочный и устойчивый к разрушению бетон.

Прочность на подъёме

Стоит отметить, что прочность гидротехнического бетона способна с годами возрастать. Для примера можно привести исследование плотины Братской ГЭС, проведённое в 2015 г. сотрудниками Братского государственного университета.

Плотина крупнейшей для своего времени Братской ГЭС была сооружена в 1954-1957 гг. При её строительстве впервые в СССР была применена технология скоростной укладки бетона. Готовые блоки укладывались в «столбы» с образованием непрерывных продольных вертикальных швов, которые впоследствии цементировались или бетонировались. Эта технология позволила ежемесячно приращивать высоту плотины на 8-10 м и более.

Бетон, использовавшийся при строительстве плотины Братской ГЭС, содержал низкотермичный шлакопортландцемент, который обеспечивает повышенные показатели прочности на изгиб и растяжение. Прочность такого бетона в течение длительного времени нарастает, что подтвердилось исследованиями. Сопоставив полученные в 2015 г. результаты с результатами предыдущих замеров, проведённых в 2008 г., специалисты университета обнаружили, что средняя прочность бетона напорного фронта возросла с 21,3 МПа до 43,1 МПа, а средняя прочность бетона внутренней зоны - с 30 до 37,28 МПа.

Подобные бетоны применялись и на других крупных гидротехнических стройках, поэтому нет ничего удивительного в том, что при условиях применения качественных смесей и соблюдении технологии укладки прочность бетонов плотин, сооружённых в 1940-1980 гг., до сих пор нарастает.

Истекая известью

Несмотря на высокую прочность, сама структура цементного камня и бетона несовершенна. Во время укладки и твердения в бетоне неизбежно образуются поры и трещины. Их количество и размеры зависят от качества бетонной смеси, культуры бетонных работ, перепадов температур во время укладки и твердения раствора, силовых воздействий и т. д.

Трещины и строительные швы в элементах напорного фронта плотин называют «воротами агрессии» - именно по ним сквозь толщу бетона под давлением просачивается вода. Это не только неприятное явление, но и фактор, довольно быстро приводящий к разрушению бетона в результате его коррозии.

Фильтрующая вода, проникая в бетонный массив, растворяет находящуюся в отвердевшем цементе свободную известь и, насыщаясь ею, проходит через весь бетон. Свидетельства коррозии бетона обычно видны невооружённым глазом: раствор извести, вытекающий из внутренних слоёв бетонного блока, оседает на его поверхности, образуя белые пятна, потёки и небольшие сталактиты. Сам бетон при этом становится высокопористым, прочность его может уменьшиться наполовину, наступает, как иногда говорят, «белая смерть» бетона.

Для предотвращения коррозии бетона ещё на этапе строительства сооружения применяют целый арсенал средств: виброуплотнение бетонной смеси при укладке для уменьшения количества пор и трещин, использование специального низкотермичного цемента, охлаждение бетонных блоков, устройство дренажа, водоотводов и гидроизоляции. Кроме того, хорошо зарекомендовала себя пуццоланизация - введение в цемент специальных добавок, содержащих двуокись кремния, которая взаимодействует с выделяющейся известью, образуя новые вещества - гидросиликаты, которые уже не растворяются в воде. Особенно ценно, что известь связывается не только на поверхности, но и внутри всей массы бетона.

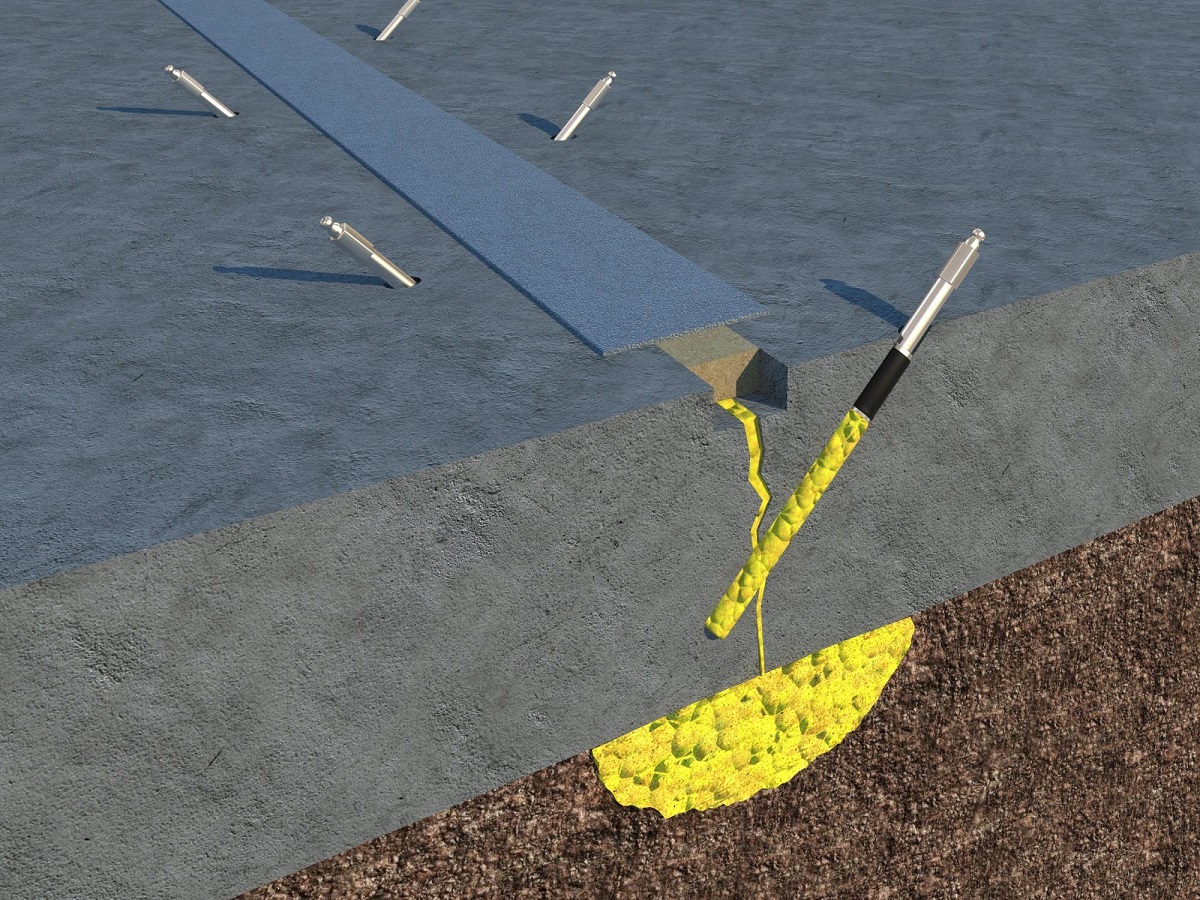

Если же в период эксплуатации коррозия всё же начинается, тогда применяют различные методы восстановления бетона, включая инъектирование (введение в «тело» конструкции под давлением различных составов, заполняющих имеющиеся пустоты, герметизирующих швы и трещины), торкретирование, битумизацию, силикатизацию, обработку поверхностей гидрофобными составами и др.

Коррозия металла

В железобетонных сооружениях процесс коррозии протекает несколько сложнее, т. к. вода одновременно воздействует на бетон и на железную арматуру.

Коррозионные процессы в металле носят электрохимический характер: часть металлического элемента, уже подвергшегося коррозии, представляет анод (-), а некоррозированная часть металла образует катод (+). Под действием возникающей разности потенциалов в металлической конструкции происходят химические реакции преобразования железа в гидроксид железа, что приводит к троекратному увеличению объёма вещества.

Со временем гидроксид железа превращается в полигидрат оксида железа, объём которого уже в шесть раз больше первоначального объёма металла в бетоне. В результате в структуре создаются напряжения, которые приводят к растрескиванию и обнажению новых участков бетона и железа, которые тоже подвергаются воздействию воды. Начавшийся процесс довольно быстро распространяется на нетронутые участки сооружения.

Удалить и залечить

Для бетонных и железобетонных плотин коррозия практически неизбежна. Как и в случае любой болезни, контроль и ранняя диагностика помогают справиться с проблемой в зачатке, не допуская разрушительных последствий. Для этого на каждом гидроузле существует система мониторинга состояния бетонных плотин, исторически построенная по рекомендациям НИИ и проектных организаций, которые проводили наблюдения и натурные исследования ГТС.

При обнаружении любых элементов с признаками коррозии, в том числе в подводной части сооружения, необходимо, не откладывая, приступать к ремонту, во время которого прежде всего удаляются повреждённые участки вокруг арматуры, а также продукты коррозии с металлических элементов.

Часть конструкции, располагающаяся в непосредственной близости к корродированной зоне, может содержать химически агрессивные вещества, такие как карбонаты, хлориды и т. п. Чтобы они не создавали новых анодных зон, участки ремонта расширяют до здоровых зон плотного, неповреждённого бетона.

Большое значение для надёжного ремонта имеет выбор материала. Он должен, в первую очередь, максимально соответствовать физико-механическим и прочим характеристикам ремонтируемого бетона, а также быть безусадочным и иметь высокий показатель адгезии.

* * *

И хотя, как мы уже отмечали, расчётный срок службы бетонных сооружений ГТС обычно составляет 100 лет, это не означает, что по прошествии этого срока плотина рухнет. Современные строительные материалы и технологии (например, Kalmatron, Penetron, Emako fast, Nafufill KM 250, «Акватрон-6» и др.) позволяют полностью восстанавливать нарушенные участки бетона. При должном контроле и своевременных ремонтах гидротехнические сооружения могут надёжно служить намного дольше одного века.