Холистический подход

В Техническом университете Дармштадта в 2013 г. был запущен исследовательски-демонстрационный проект ETA Factory, на примере которого можно понять, как лучше организовать энергоснабжение на производственных предприятиях будущего, особенно если нефть так и продолжит дорожать.

Координировать проект, в котором участвовали сразу 37 разнообразных организаций, было поручено Институту производственного управления, технологий и оборудования при Техническом университете Дармштадта. Мини-фабрика стоимостью 15 млн евро, построенная в 2013-2016 г., на сегодня отработала два года, после чего проект перешёл в следующую фазу.

Точки оптимизации

Начнём с того, что само здание ETA Factory, в отличие от типовых заводских корпусов, сплошь пронизано энергосетями, которые объединяют участки металлообработки в энергетически единый организм. Вся мини-фабрика целиком оптимизирована с тем, чтобы снизить потребление энергоносителей и других ресурсов, сохраняя возможность гибкой перенастройки производства.

В единственном цеху площадью 810 м2 установлены обрабатывающий центр, вертикальные токарные станки и шлифовальные машины, при этом энергопотребление основного оборудования снижено примерно на 20% относительно типового благодаря целому ряду мер. В частности, применены гидравлические механизмы с регулируемой скоростью работы и адаптивные системы подачи смазочно-охлаждающей жидкости, исключающие её непроизводительную циркуляцию. Также организован локальный отвод тепла с помощью тепловых насосов. Например, в приводе шпинделя типового токарного станка в тепло превращается примерно пятая часть потребляемой электрической энергии. Здесь это тепло «перебрасывается» на другой технологический этап.

Очевидные решения

Прежде чем переместить деталь для обработки на следующий участок, её нужно очистить. Ванны для промывки деталей подогреваются как раз упомянутыми тепловыми насосами. Сами ванны устроены подобно колбам термоса, а потому хорошо поддерживают температуру жидкости, сокращая потребность в подводимом тепле на величину до 29%. Общий потенциал энергосбережения при очистке деталей оценивается в 15%.

Как выяснили исследователи, существенные возможности сберечь энергию имеются и при термообработке. В рамках проекта ETA Factory при закалке деталей была получена 20-процентная экономия топливного газа путём банальной перепланировки технологических этапов (заготовке не дают остыть) и тепловой регенерации. Кроме того, удалось сэкономить нитрирующий газ.

Используя тепловые насосы, учёные сумели утилизировать около 40% выделяемого тепла, которое иначе бы только рассеивалось в цеху, нагружая централизованную систему кондиционирования.

Оболочка

Само здание ETA Factory собрано из прямоугольных железобетонных плит размерами 3x10 м, пронизанных пластиковыми трубами - наподобие капиллярной системы. Трубы проложены в наружном и внутреннем слоях, между которыми имеются воздуховоды и 30-сантиметровый слой лёгкого и прочного пенобетона (тепловая изоляция). Термоактивированные внутренние и внешние поверхности плит задействованы в централизованной системе кондиционирования для нагрева и охлаждения воздуха.

На южном фасаде здания между стёклами подвешены светоотражающие жалюзи, которые, поворачиваясь на нужный угол, направляют внешний свет вглубь здания. В цеху под потолком подвешены диммируемые промышленные LED-светильники.

В системе вентиляции задействованы воздуховоды, имеющиеся внутри железобетонных строительных блоков. Тем самым исключены традиционные подвесные воздуховоды - громоздкие и некрасивые.

Выше интеллект

Чтобы эффективно задействовать дополнительные «энергетические артерии», исследователи применили на ETA Factory интеллектуальные системы управления и аккумуляторы энергии, не говоря уж о многочисленных насосах и управляемых задвижках. Для оптимизации всего этого хозяйства были созданы специальные программные средства, позволяющие оптимизировать суммарное потребление электрической и тепловой энергии, эмулируя разные режимы работы оборудования.

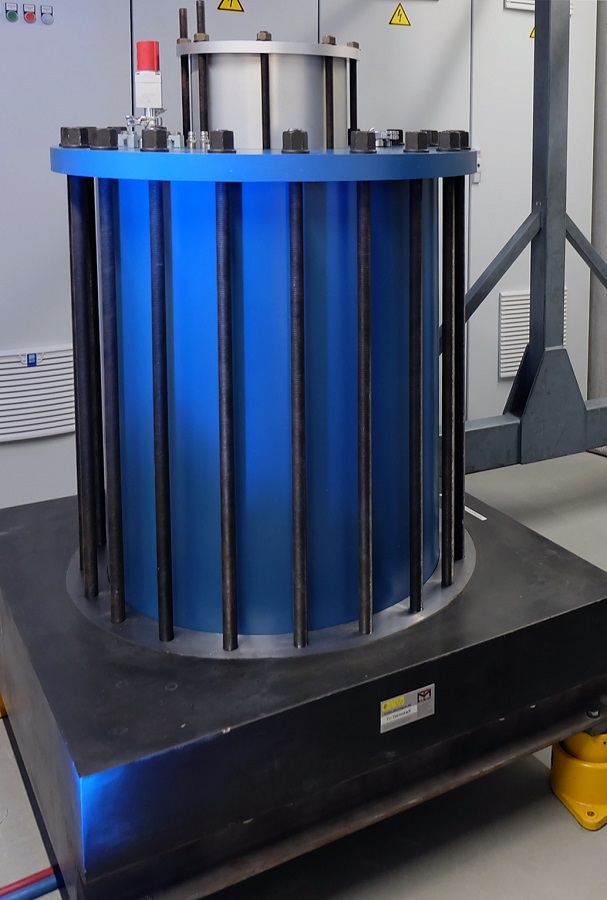

Маховичный накопитель энергии, размещённый в подвале мини-фабрики, компенсирует кратковременные (миллисекунды и единицы секунд) флуктуации мощности в фабричной микросети, что позволило снизить мощность энергопринимающего оборудования, увеличить загрузку понижающего трансформатора и сократить плату за технологическое подсоединение.

На мини-фабрике также отрабатываются программные решения для Индустрии 4.0 - инновационные системы управления и оптимизации технологических процессов, которые можно протестировать на уровнях отдельных станков, систем и предприятия в целом.

Всё вместе

Холистический подход, применённый при проектировании мини-фабрики, позволил повысить её производственную энергоэффективность на 15-20%. И этот показатель не включает возможного выигрыша от оптимизации отдельных производственных установок. Если его учесть, тогда экономия энергии в сравнении с традиционными предприятиями металлообработки достигнет 45%.

* * *

Проект ETA Factory был официально завершён в апреле 2018 г. Сегодня учёные Технического университета Дармштадта вместе со своими коллегами из других учреждений переключились на проект PHI Factory: теперь они решают вопрос, каким образом можно обеспечить гибкое производство, сохраняя уже достигнутые выигрыши в энергоэффективности и экономии ресурсов.

С этой целью разрабатываются решения по оптимизации затрат в реальном времени. Речь идёт о создании предиктивных систем управления, которые будут постоянно совершенствоваться благодаря обучаемому искусственному интеллекту. Также исследуется вопрос о том, каким образом промышленный сектор Германии способен помочь энергетикам стабилизировать централизованную энергосеть.