3D-печать в промышленности

В апрельском номере «Энерговектора» за 2015 г. мы описали технологические основы 3D-печати – как для персонального, так и промышленного применения. Теперь поговорим о том, как 3D-печать прокладывает себе дорогу в различных отраслях индустрии.

В промышленности 3D-печать чаще называют аддитивным производством (Additive Manufacturing) – в противоположность классическому субтрактивному, когда от цельной заготовки для получения готовой детали, как в скульптуре от куска мрамора, «отсекается всё лишнее». Делается это с применением различных технологий резания (токарной обработки, сверления, фрезерования и т. п.), в том числе и на станках с ЧПУ, которые можно рассматривать как «3D-принтеры наоборот». При аддитивном же производстве готовая деталь вырастает «на пустом месте» путём послойного добавления материала.

Пробные шары

Сегодня аддитивные технологии экспериментально осваивают такие промышленные гиганты, как General Electric и Siemens, в разных странах запускаются соответствующие госпрограммы и открываются исследовательские центры. По данным Wohlers Associates, 38% мировой индустрии аддитивных технологий приходятся на США, на втором месте Япония с 9,7%, за ней следуют Германия с 9,4% и Китай с 8,7%. В России промышленное применение 3D-печати находится пока в зачаточном состоянии, но в ОПК, авиапромышленности и энергетике о нём всерьёз задумываются.

Консалтинговая фирма PricewaterhouseCoopers (PwC) в своём исследовании показала, что из ста ведущих промышленных компаний мира две трети сегодня в том или ином виде используют технологии 3D-печати или более простые методы быстрого прототипирования. Этот показатель, конечно, впечатляет, но следует учесть, что большинство компаний просто экспериментируют с возможностями 3D-печати.

Медный вкладыш камеры сгорания ракетного двигателя

29% компаний, попавших в выборку исследования PwC, пока лишь выясняют, как можно применить аддитивные технологии в производстве. 25% используют эти технологии только для создания опытных образцов и лишь 10% – также для производственных целей. Всего 2,6% применили 3D-печать для производства продукции, которую невозможно изготовить традиционными средствами. Компаний, которые уже не экспериментируют, пользуясь 3D-печатью как штатным оборудованием производства готовой продукции или её компонентов, совсем мало – 0,9%.

Наиболее распространённое назначение 3D-печати – создание прототипов. Модели реальных размеров помогают разработчикам исключить ошибки при серийном производстве. По-прежнему самый распространённый материал для аддитивного производства – пластмасса, но существует и множество технологий металлической 3D-печати.

Многообещающий металл

Металлическая 3D-печать привлекла внимание изготовителей благодаря тому, что позволяет значительно экономить время и финансы, создавая сложные изделия из различных материалов без использования традиционного обрабатывающего оборудования и с небольшим количеством отходов. Благодаря 3D-печати зачастую удаётся уменьшить вес изделия, а также исключить появление дефектов, которые могут появиться при традиционных методах изготовления. Установлено, что металлические изделия, напечатанные на промышленных 3D-принтерах, по своим свойствам – плотности, остаточным напряжениям, поведению под нагрузкой, неравновесной микроструктуре, кристаллографической текстуре – в лучшую сторону отличаются от изделий, изготовленных методами литья и механической обработки.

Гаечный ключ, напечатанный на МКС

Исходным материалом для промышленной 3D-печати служат композиции различных мелкодисперсных порошков на основе титана, алюминия, никеля, кобальта и других металлов. Как правило, они должны состоять из сферических частиц определённого гранулометрического состава, высокой химической однородности с пониженным содержанием газовых примесей – кислорода и азота.

Первопроходцы

Корпорация General Electric, судя по всему, как никто другой близка к запуску в коммерческое производство деталей, изготовленных с помощью аддитивных технологий. Во-первых, компания GE Aviation объявила о планах изготавливать этим способом инжекторы для своей новинки – реактивного двигателя LEAP-1A. Первые лабораторные эксперименты в GE показали, что если из кобальт-хромового порошка послойно напечатать инжектор, он будет легче и долговечнее традиционного. Во-вторых, в GE используют технологию лазерного спекания для изготовления титановой кромки лопасти турбины. Обе детали планируется использовать в полномасштабном производстве в 2016 г. Переходя на аддитивные технологии, компания рассчитывает на каждом двигателе экономить порядка 25 тыс. долл. На сегодня GE производит примерно 10% продукции с применением 3D-печати, в планах корпорации нарастить эту долю до 25% и 50% в течение 10 и 20 лет соответственно.

По тому же пути идёт немецкий концерн Siemens, заявивший о переходе с традиционных методов производства деталей для горелок газовых турбин на технологию селективного лазерного спекания.

NASA осенью прошлого года отправило на МКС детали 3D-принтера, который был собран на орбите. В январе космонавты впервые напечатали в невесомости промышленное изделие – понадобившийся им гаечный ключ, доставки которого с Земли пришлось бы ждать несколько месяцев. А недавно NASA продемонстрировало медный вкладыш камеры сгорания ракетного двигателя, работающий при экстремальных температурах и давлениях, который изготовлен аддитивным методом сразу с каналами для криогенного охлаждения.

В университетах Монаша и Дикина (Австралия) с помощью специалистов национального научного агентства CSIRO по технологии 3D-печати впервые создали целый реактивный двигатель. Это копия вспомогательной газотурбинной силовой установки, которая используется в самолётах бизнес-класса Falcon 20. В университете Монаша разобрали оригинальный двигатель на части и отсканировали каждый из 14 его основных компонентов, чтобы воспроизвести их новым способом.

В Китае прошли первые испытания истребителя с несущей конструкцией, напечатанной из порошка титана. А китайская компания Southern Fan представила крупнейший в мире 3D-принтер (28 м в длину, 23 м в ширину и 9,5 м в высоту), способный производить металлические компоненты с максимальным диаметром до 6 м и весом до 300 т. Изготовленные на нём изделия предлагается применять в атомной, нефтехимической, металлургической отраслях.

Сырьё в стиле хай-тек

Развитие аддитивных технологий и их применение в промышленности пока сдерживаются рядом факторов, среди которых один из основных – дороговизна исходных материалов. Так, цена титанового порошка, который пока выпускается единственным способом, с использованием дорогостоящего процесса Кролла, колеблется от 200 до 400 долл. за килограмм. Для производства крупных изделий такой уровень цен становится непреодолимым препятствием. Отрадно, что британская компания Metalysis недавно разработала новую, менее затратную технологию получения титанового порошка из рутила (оксида титана) с помощью электролиза. Её метод позволяет получать порошки разных фракций, управляя чистотой, морфологией и составом легирующих добавок. Размеры гранул порошка могут варьироваться от 1–2 мм до 0,1 мм. По мнению авторов технологии, она поможет снизить себестоимость производства на 75%.

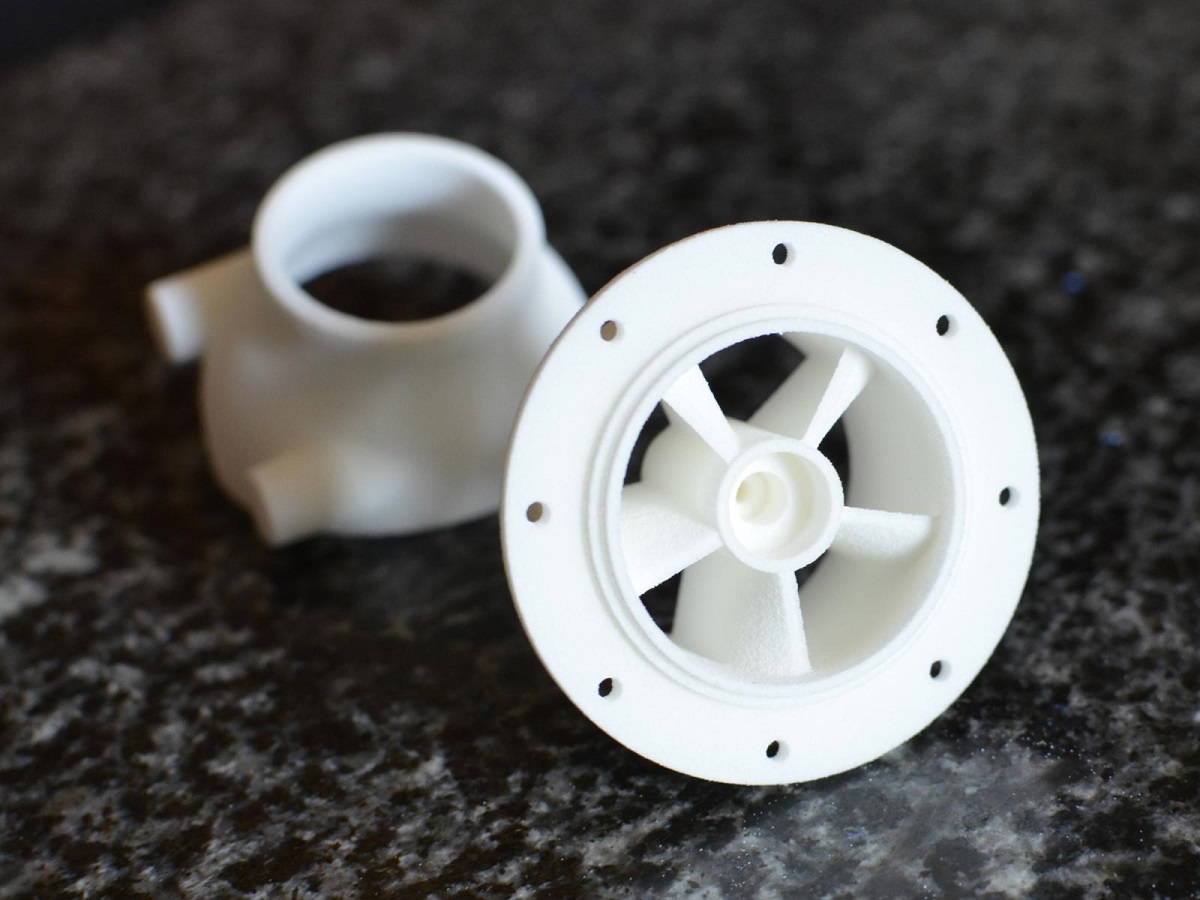

Детали водомётного движителя

для модели моторной лодки

Импульс развитию промышленной 3D-печати может придать то, что в мае 2014 г. истёк срок действия патентов на метод селективного лазерного спекания, принадлежащих Техасскому университету в Остине. Эксперты прогнозируют удешевление 3D-принтеров, работающих по этому методу, а вслед за этим – и расходных материалов. Ценовая конъюнктура на рынке может измениться и за счёт конкуренции, которую в перспективе могут составить промышленные принтеры из Китая.

По прогнозам аналитической компании Canalys, объём мирового рынка 3D-печати в 2018 г. достигнет 16,2 млрд долл. Рост будет обусловлен расширением использования аддитивных технологий в архитектуре, медицине, авиационно-космической, энергетической, оборонной и атомной отраслях.

Наш задел

Российский рынок пока составляет менее 0,5% мирового и не проявляет тенденции к росту. Для неё, по мнению экспертов, необходима поддержка со стороны государства. Чтобы развивать технологию, нужно работать сразу над подготовкой персонала, новыми техническими стандартами и нормативными документами. Не менее серьёзная проблема – отсутствие в России индустрии по производству порошков.

Но у нас имеются компании и научные центры, способные развивать аддитивные технологии. Это, например, Московский центр лазерных технологий, ЗАО «НИИ ЭСТО», ЗАО «НТ-МДТ», ГК «Промтехнология», МГТУ им. Баумана, МГТУ «СТАНКИН», МИСИС, МАИ. В их арсенале есть оборудование высокого уровня для проведения НИОКР и контроля качества работ на каждом этапе. При поддержке федерального бюджета открываются региональные инжиниринговые центры. Также в России работают небольшие компании, предлагающие оборудование зарубежных производителей.

Во ВНИИ химической технологии (ВНИИХТ) разработан новый способ получения ультрадисперсных поликомпонентных порошков металлов с помощью металлотермического восстановления хлоридов металлов в расплаве солей. Эта технология обладает следующим рядом достоинств: низкая температура процесса, высокий выход годного продукта (не менее 98%), исключительно высокая однородность порошков по содержанию примесей, малое число технологических операций. Новый способ получения порошков поможет улучшить их качества (коррозионную стойкость, прочность, жаропрочность и жаростойкость, радиационную стойкость и прочие) благодаря увеличению гомогенности химического и фазового состава порошков в 10–50 раз по сравнению с мировым уровнем – отклонение химического состава порошков не превышает 0,1% вместо 1–100%). А за счёт упрощения технологического процесса себестоимость производства может снизиться на 30%.